Il existe différentes méthodes de moulage du plastique, du moulage par injection pour une grande précision au moulage par rotation pour les produits creux de plus grande taille. En comprenant comment les différents produits en plastique sont moulés, vous pouvez sélectionner un processus de moulage qui répond aux exigences uniques de votre produit ou de vos services.

Les entreprises de fabrication proposent différentes options de moulage du plastique qui conviennent parfaitement à un large éventail de secteurs, notamment les produits de soins personnels, les produits de santé et de beauté, les articles de soins à domicile, les produits pharmaceutiques et nutraceutiques, ainsi que les produits alimentaires et les boissons. Ce guide explore les différents types de procédés de moulage du plastique et leurs utilisations courantes afin de vous aider à déterminer le procédé de moulage qui convient le mieux à votre produit ou à votre emballage.

Qu'est-ce que le moulage plastique ?

Le moulage consiste à placer un matériau liquide ou souple dans un cadre rigide ou une cavité de moule pour lui donner une forme particulière. Le processus de fabrication utilise la pression et la chaleur pour remplir la cavité et pressuriser le matériau jusqu'à ce qu'il se solidifie. Dans le moulage du plastique, les fabricants utilisent des polymères tels que le polypropylène ou le polyéthylène sous forme de boulettes, de granulés, de liquide ou de poudre.

Il en résulte divers produits en plastique tels que des pièces de véhicules, des conteneurs, des bouteilles, des bouchons de bouteilles, des seringues, etc. Le moulage plastique offre de nombreux avantages, tels qu'une production plus rapide, une résistance accrue et une conception précise des pièces complexes. C'est pourquoi le moulage plastique est la méthode de moulage préférée de nombreux types d'entreprises et de leurs applications.

7 types courants de moulage plastique

Différents types de moulage de plastique répondent à divers besoins industriels, chacun présentant des caractéristiques et des avantages uniques. En comprenant les différents processus de moulage et leurs utilisations courantes, vous serez mieux à même de choisir un type de moulage qui offre des performances optimales pour votre produit.

Voici sept des types de moulage en plastique les plus courants et les plus efficaces.

1. Moulage par injection

Le moulage par injection est l'un des procédés de moulage les plus polyvalents et les plus populaires en raison de sa capacité à créer des pièces de formes et de tailles variées. Le processus de moulage par injection consiste à injecter de la matière plastique fondue dans un moule métallique à haute pression.

Le moulage par injection est couramment utilisé pour tout, des grandes pièces automobiles en plastique aux petits bouchons de bouteille en plastique. Ce type de moulage est particulièrement adapté à la création de volumes importants de pièces précises et de haute qualité à un coût abordable.

Pour obtenir les meilleurs résultats, vous devez vous assurer que l'entreprise de moulage avec laquelle vous travaillez dispose de machines de moulage très performantes et de moules à cavitation élevée à simple face et à empilement. Cet équipement permet d'obtenir le processus de moulage par injection le plus efficace et le plus précis.

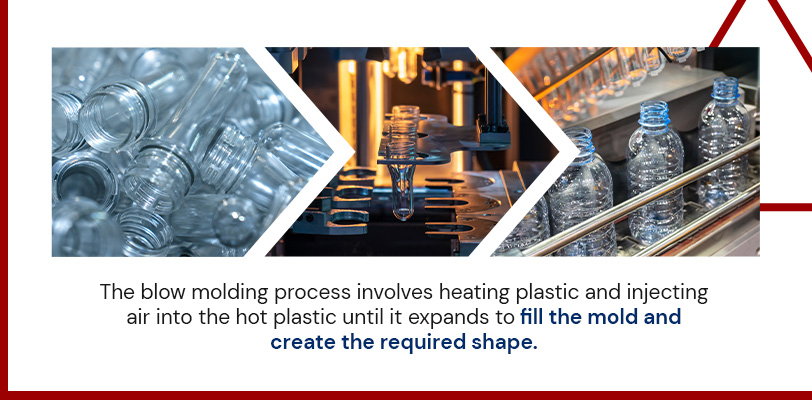

2. Moulage par soufflage

Le moulage par soufflage est le processus de fabrication de pièces plastiques creuses à parois minces. Cette méthode de moulage est souvent avantageuse lorsque la forme de votre produit est importante et que vous avez besoin d'une épaisseur de paroi uniforme.

Semblable au soufflage du verre, le processus de moulage par soufflage consiste à chauffer le plastique et à injecter de l'air dans le plastique chaud jusqu'à ce qu'il se dilate pour remplir le moule et créer la forme souhaitée. Le moule se refroidit ensuite, durcit et la machine éjecte la pièce.

Les bouteilles en plastique, les arrosoirs, les conteneurs de stockage, les réservoirs de carburant et les fûts en plastique sont autant d'exemples de produits créés par le moulage par soufflage. Le moulage par soufflage est également une technique très utilisée dans les industries pharmaceutiques et nutraceutiques, ainsi que dans les industries de la santé et de la beauté - il permet de former des conteneurs, des bouteilles et de petits flacons médicaux et à usage unique. Le processus est rapide et permet de produire de nombreuses pièces en une journée.

3. Impression 3D/Fabrication additive

Le processus d'impression 3D consiste à faire déposer par une imprimante des couches séquentielles d'un matériau tel que l'acide polylactique, le nylon ou le polycarbonate pour créer un produit. Chez The Plastek Group, nous pouvons imprimer trois couleurs différentes et créer des composants avec des caractéristiques telles que le surmoulage ou une finition douce au toucher. L'un des principaux avantages de l'impression 3D est qu'elle permet aux ingénieurs de concevoir des pièces en plastique depuis leur bureau et de les réaliser en quelques heures.

Compte tenu de sa flexibilité, l'impression 3D est un choix de premier ordre pour les fabricants dans les scénarios de prototypage rapide, de personnalisation et de production en petite quantité. L'impression 3D permet également aux fabricants de personnaliser chaque article sans encourir de dépenses supplémentaires, ce qui en fait une option rentable pour les besoins de production unique ou en petites séries.

4. Moulage par extrusion

Le moulage par extrusion permet de former des objets en plastique longs et cylindriques. Ce procédé de moulage du plastique diffère également des autres types de moulage en ce sens qu'il utilise une matrice au lieu d'un moule pour façonner le produit. Le processus consiste à presser le plastique brut chaud à travers une filière de forme personnalisée pour obtenir la forme souhaitée. La machine d'extrusion comprend une vis qui alimente la résine en plastique. En passant dans la filière, elle crée une forme longue et cohérente, souvent tubulaire.

Les produits formés par extrusion doivent généralement avoir la même forme sur toute leur longueur. C'est pourquoi les entreprises l'utilisent principalement pour créer des produits longs et creux tels que des pailles, des tuyaux, des terrasses en plastique, des tuyaux en PVC et des gouttières en plastique. Certains fabricants peuvent même créer des formes continues variées telles que des sections en U, en L, en T et des sections circulaires.

5. Thermoformage

Le thermoformage est un type de procédé de moulage qui consiste à chauffer une feuille de plastique thermoplastique à une température de formage souple. Un moule aide alors la feuille à prendre une forme particulière, et un expert en moulage la taille si nécessaire. Cette méthode utilise également de faibles pressions et permet de créer des produits en 3D à partir d'un moule en aluminium.

Selon le produit, le thermoplastique utilisé pour le thermoformage aura des épaisseurs, des matériaux, des couleurs et des finitions variables. Les professionnels utilisent le thermoformage en couche mince pour fabriquer des conteneurs, des plateaux, des couvercles, des gobelets jetables et d'autres produits similaires. Le thermoformage en épaisseur convient pour des produits tels que les revêtements de réfrigérateurs et les lits de véhicules.

6. Moulage par compression

Le moulage par compression consiste à placer une matière plastique chauffée dans un moule chauffé et à la presser pour lui donner une forme particulière. Ce processus de chauffage, appelé durcissement, permet au plastique de conserver sa résistance. Il est ensuite suivi du refroidissement et du découpage du plastique avant son démoulage.

Le moulage par compression est principalement utilisé par les entreprises qui ont besoin de produits solides et très durables. Ce procédé est idéal pour les pièces automobiles. Il permet également de créer des pièces en plastique solides pour les appareils ménagers, les gilets pare-balles et les attaches de vêtements.

7. Moulage par rotation

Le moulage par rotation, ou rotomoulage, est idéal pour la production de produits ou de pièces creuses de grande taille. Le processus de fabrication commence par l'introduction d'une résine liquide ou en poudre dans un moule métallique et sa rotation à haute température jusqu'à ce que tout le moule soit recouvert de résine. Cette rotation constante permet à la résine de recouvrir uniformément le moule et de créer une épaisseur égale sur toutes les parois du produit.

Le rotomoulage est l'une des options de moulage les plus économiques, car il permet de réutiliser les restes de plastique et de réduire les déchets. Vous pouvez utiliser les rotomoules pour fabriquer des conteneurs en vrac, des coques de kayak, des bacs de recyclage, des réservoirs de stockage et des niches pour chiens, entre autres produits.

Contactez le groupe Plastek pour répondre à vos besoins en matière de moulage de plastique.

Connaître les différents types de moulage du plastique disponibles peut vous aider à choisir une méthode adaptée aux besoins de vos produits. Vous souhaitez obtenir de l'aide pour comprendre comment mouler le plastique et quel est le processus de moulage qui vous convient le mieux ? Les experts du Groupe Plastek se feront un plaisir d'en apprendre davantage sur votre situation unique et de déterminer ce qui convient le mieux à vos objectifs.

Le groupe Plastek est une entreprise de classe mondiale spécialisée dans la fabrication d'emballages par injection de plastique et par moulage par soufflage, ainsi que dans de nombreux autres services à valeur ajoutée. Nous disposons d'installations aux États-Unis, au Mexique, au Brésil et au Royaume-Uni, ce qui nous permet de servir des entreprises de premier plan dans le monde entier. Notre processus consiste à comprendre votre projet, à analyser la meilleure façon de répondre à vos exigences en matière de fonctionnalité et de coût, à développer un concept manufacturable à l'aide de logiciels de pointe et d'autres outils innovants, et à créer le modèle de travail final.

Découvrez dès aujourd'hui nos capacités de fabrication de produits en plastique. Pour savoir comment nous pouvons répondre à vos besoins en matière de produits et d'emballages en plastique, contactez l'un de nos experts.